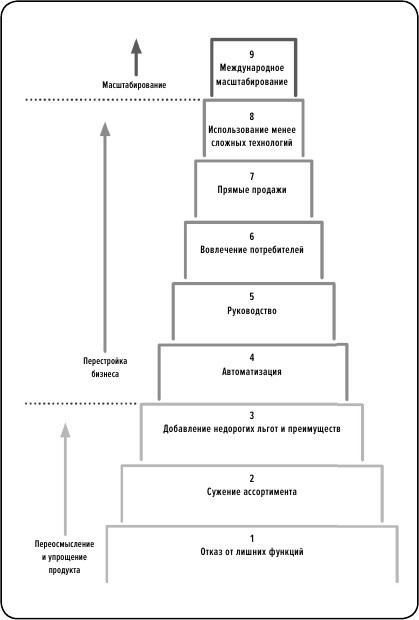

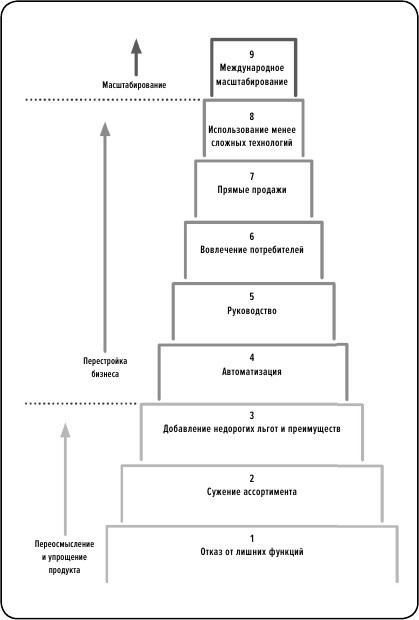

Шаги с первого по третий были описаны в Главе 10. Переходим к рассмотрению остальных.

Чтобы перестроить бизнес, можно предпринять пять шагов:

• шаг четвертый – Автоматизация;

• шаг пятый – Настройка;

• шаг шестой – Вовлечение потребителей;

• шаг седьмой – Прямые продажи;

• шаг восьмой – Использование менее сложных технологий.

Рис. 5. Девять шагов к ценоупрощению

Для перестройки любого бизнеса, как правило, не требуется предпринимать все пять шагов. Обычно исключительное значение имеет какой-то один из них, который дополняет пара менее важных, но тоже серьезных. Шаг можно полностью проигнорировать, если он не имеет отношения к вашей отрасли, но необходимо сконцентрироваться на одном-двух, потенциально способных полностью изменить вашу отрасль. С учетом этого можно выделить два следующих шага (четвертый и пятый), критически важное значение которых продемонстрировало большинство изученных нами кейсов.

Шаг четвертый: Автоматизация

Здесь мы имеем в виду, что следует стандартизировать продукт, чтобы иметь возможность воспроизводить его более автоматично. В результате для этого потребуется меньше ресурсов и/или управленческого воздействия, а бизнес можно будет вести в существенно больших масштабах при неизменном качестве.

Первое, что приходит в голову в подобном случае, – мысль о резком снижении издержек. Но автоматизация может быть самой разнообразной, и ее эффективность достигает максимума, когда удается применить ее там, где это прежде считалось невозможным.

Например, сборочный конвейер позволил автоматизировать производство автомобилей; система взаимных пари Betfair автоматизировала тотализатор; Tinder автоматизировал поиск сексуального партнера; приложение Uber автоматизировало заказ такси. Парадоксально, но факт: автоматизация рынка и бизнеса может быть очень творческим процессом, и многие предприниматели, преуспевшие в нем, говорят, что он приносит огромное интеллектуальное удовлетворение (наряду с финансовым).

В качестве примера давайте рассмотрим, как Генри Форд осуществил автоматизацию производства автомобилей – это по-прежнему один из лучших образцов ценоупрощения. «Его отличительной чертой была эклектика», – пишет историк Ричад Тедлоу

[89]. Форду приходилось экспериментировать: до него никто не производил автомобили в таких количествах, и образцов для подражания в автопромышленности или в любом другом схожем производстве попросту не было

[90].

Форд начал с переосмысления продукта: модель «Т» была девятым автомобилем его разработки, и на ее доводку потребовалось пять лет. Мы уже писали о подходах к конструкции, использованных Фордом, чтобы сделать машину надежной, но дешевой. Но мы еще не говорили, что при этом она была сконструирована так, чтобы ее производство можно было автоматизировать. В 1903 году, за пять лет до появления модели «Т», Форд говорил одному из своих партнеров: «Автомобили надо делать так, чтобы один был похож на другой, чтобы все они походили друг на друга, чтобы они выходили с завода совершенно одинаковыми – так же, как похожи друг на друга все булавки, произведенные на булавочной фабрике»

[91].

Он начал с целевой цены в 600 долларов, затем (в 1909 году) выяснилось, что его машина может стоить не меньше 950 долларов, и он продолжил экспериментировать для достижения цели.

В борьбе Форда за автоматизацию есть четыре примечательных вехи.

Во-первых, он построил в Хайлэнд-Парке самый большой в мире завод, который открылся 1 января 1910 года. Во-вторых, он организовал производство так, чтобы рабочие переходили от одной рабочей площадки к другой в строго определенном порядке. К 1912 году все это, наряду с эффектом масштабирования, позволило довести цену на модель «Т» до целевой – 600 долларов. Но и это не удовлетворило Форда. Третьей вехой стало то, что, по его выражению, «Работа стала подходить к человеку, а не человек к работе». На смену серийному производству пришел конвейер. В результате цену на машину понизили еще раз, до 550 долларов. Четвертой и последней вехой стал переход на конвейерную сборку шасси. До этого сборка каждого шасси занимала 12 часов 28 минут. К весне 1914 года благодаря конвейерному производству это время сократилось до 1 часа 33 минут.

В 1914 году цена на модель «Т» была снижена до 490 долларов, а в 1916 году – до 390 долларов.

Три с половиной десятилетия спустя братьев Макдональд осенила блестящая идея: использовать сборочный конвейер для изготовления гамбургеров и картошки фри. До них никто и думал, что поточный метод производства можно использовать в сфере обслуживания. Стандартизации вновь оказалась весьма успешной, а автоматизация стала возможной лишь при жестком ограничении ассортимента. Продукт был стандартизирован полностью – каждый гамбургер был точной копией другого. К 1993 году в McDonald's было продано сто миллиардов этих гамбургеров-близнецов.

Хотя авиакомпании-дискаунтеры и не являются автоматизаторами в обычном смысле слова, но они упростили продукт и привели его к большей стандартизации, уменьшив составляющие и сократив возможные варианты. Это позволило снизить издержки по сравнению с их соперниками – компаниями полного обслуживания. Операционные технологии бюджетных авиаперевозчиков автоматичны: их характеризует высокая повторяемость и низкая вариативность. Обычные авиаперевозчики, наоборот, использовали все более широкую и усложняющуюся систему разветвлений, которая сделала контроль над издержками практически невозможным. Автоматизировать услугу с несколькими классами перевозки, высокой операционной вариативностью и большим количеством направлений намного сложнее.

Задумавшись о максимальной стандартизации и автоматизации, упростить можно практически все что угодно. Если уж удалось автоматизировать авиаперевозки и ресторанный бизнес и создать в этих секторах новые рынки массового спроса, то это наверняка возможно и в других отраслях.

Шаг пятый: Руководство

Ярким примером руководящей позиции является IKEA. Руководящая позиция подразумевает, что компания задает тон в своей отрасли. Это возможно, если завоевать господствующую высоту (то есть потребителя), а затем вовлекать в свою систему независимых игроков. Это выгодно им, но куда более выгодно вам.